Page 123 - 电力与能源2021年第一期

P. 123

郑 恒, 等: 超超临界机组低频振荡原因分析及抑制措施 1 7

1

负荷, 在中、 低负荷阶段类似于节流调节, 在高负

荷阶段转为类似喷嘴配汽。实际运行中, 机组参

与电网调峰, 较长时间运行在中、 低负荷阶段, 在

复合配汽方式下, 4 个高调阀均存在节流。若某

个阀门配汽特性线性度差, 重叠度设置不合理、 调

阀初始开度死区设置不当、 配汽函数与实际流量

特性偏差显著等问题, 会使综合阀位指令变化对

应流量变化偏差过大, 易引发功率、 转速大幅波

动。因此, 开展配汽优化, 设计顺序阀控制方式,

图 5 DEH 侧调频转速流量曲线控制功能示意图

工况皆能产生功率振荡 [ 12 ] , 甚至招致电力系统低 在满足条件时, 运行人员可根据情况, 在原复合阀

频振荡 [ 13 ] 。回顾本文分析对象的低频振荡事件 方式和新顺序阀方式间自由切换, 提高经济性的

中, 失去 PSS 作用是其中一个重要因素, 在完善 同时也有助于抑制低频振荡。

现场试验预案设计、 事故反措的同时, 通过优化汽 通过一系列工作, 包括建模仿真计算、 强度校

轮机组配汽方式、 改进控制策略等工作, 可进一步 核, 结合摸底性试验, 通过冷 / 热态试验完成了配

汽方式优化, 并且持续优化, 设计出新顺序阀方式

克制低频振荡。

3.1 调门流量特性试验 下配汽曲线, 见图 7 。

汽轮发电机组中调阀组流量 特 性 曲 线 的 设

定, 绝大多数是一直延用主机出厂时的设定曲线,

机组在历经大修阀门解体、 油路工况变化及长期

运行磨损后, 阀门行程已偏离出厂设定。运行机

组若实际阀门特性和机组设定特性曲线偏差大,

易引起汽机失稳事故 [ 14 ] 。因此, 有必要进行汽机

高调阀流量特性试验, 检验调阀工作特性, 修正配

汽函数。

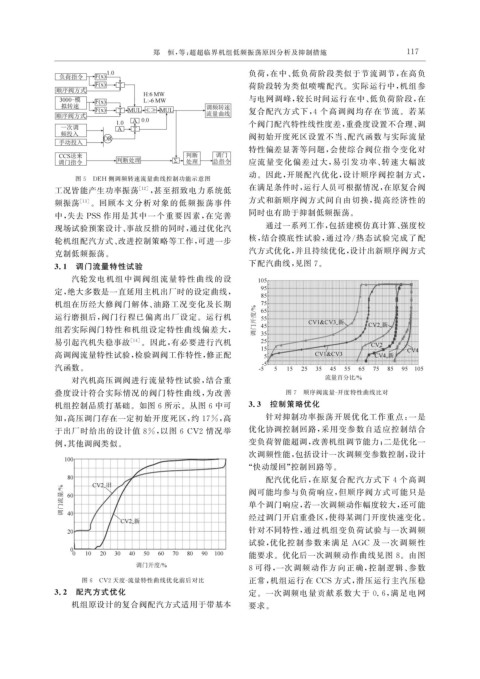

对汽机高压调阀进行流量特性试验, 结合重

叠度设计符合实际情况的阀门特性曲线, 为改善 图 7 顺序阀流量 - 开度特性曲线比对

机组控制品质打基础。如图 6 所示。从图 6 中可 3.3 控制策略优化

知, 高压调门存在一定初始开度死区, 约 17% , 高 针对抑制功率振荡开展优化工作重点: 一是

于出厂时给出的设计值 8% , 以图 6CV2 情况举 优化协调控制回路, 采用变参数自适应控制结合

变负荷智能超调, 改善机组调节能力; 二是优化一

例, 其他调阀类似。

次调频性能, 包括设计一次调频变参数控制, 设计

“ 快动缓回” 控制回路等。

配汽优化后, 在原复合配汽方式下 4 个高调

阀可能均参与负荷响应, 但顺序阀方式可能只是

单个调门响应, 若一次调频动作幅度较大, 还可能

经过调门开启重叠区, 使得某调门开度快速变化。

针对不同特性, 通过机组变负荷试验与一次调频

试验, 优化控制参数来满足 AGC 及一次调频性

能要求。优化后一次调频动作曲线见图 8 。由图

8 可得, 一次调频动作方向正确, 控制逻辑、 参数

图 6 CV2 天度 - 流量特性曲线优化前后对比 正常, 机组运行在 CCS 方式, 滑压运行主汽压稳

3.2 配汽方式优化 定。一次调频电量贡献系数大于 0.6 , 满足电网

机组原设计的复合阀配汽方式适用于带基本 要求。