Page 52 - 电力与能源2024年第一期

P. 52

46 王德辉,等:应用液态金属的电力电子器件散热器设计

表 3 散热系统模型参数 寿命都会有一定影响。

热边界 对以上数据进行对比分析,可知在相同的边

边界面 热边界参数

类型

界条件下,使用液态金属作为冷却工质时,热源表

热流密度/(W·m ):

-2

发热芯片 面积热源

226 468 面的最高温度可以下降 10.7~11.7 ℃,散热性能

-1

流体速度/(m·s ):1.56

冷却工质入口(冷板) 速度入口 明显改善。使用铜作为冷板材料时,热源表面的

流体温度/℃:50

冷却工质出口(冷板) 压力出口 相对压强/Pa:0 最高温度可以下降 8.2~9.2 ℃,其中以液态金属

厚度/mm:0.5

液态金属管壁(换热器) 壁面 为冷却工质时散热性能改善更为明显。

材料:铜

厚度/mm:1 从图 4(a)可以看出,热源温度与流道温度之

流道(换热器) 壁面

材料:铝

间的温度下降反映了冷板本身的热阻,从流道温

-1

流体速度/(m·s ):1.56

液态金属入口(换热器) 速度入口

流体温度/℃:59.3 度到冷却工质之间的温度下降反映了冷却工质的

液态金属出口(换热器) 压力出口 相对压强/Pa:0 对流换热热阻。冷却工质相同的两种工况,其对

-1

流体速度/(m·s ):1.56

水入口(换热器) 速度入口 流换热热阻也相等,从流道温度到冷却工质之间

流体温度/℃:50

水出口(换热器) 压力出口 相对压强/Pa:0 的温度下降也近似相等。从图 4(b)可以看出,冷

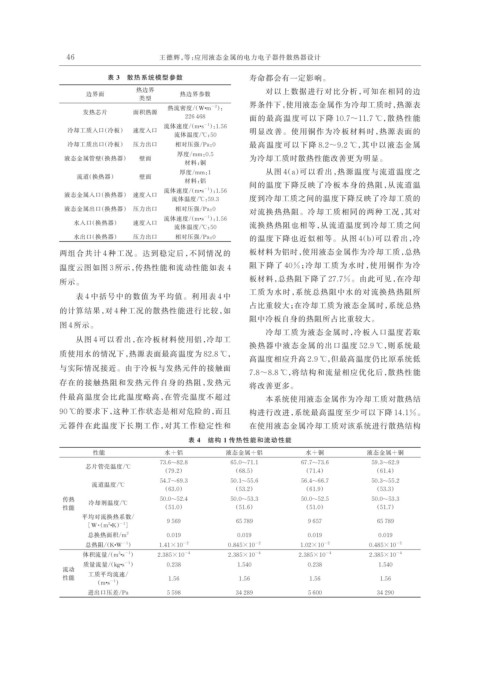

两组合共计 4 种工况。达到稳定后,不同情况的 板材料为铝时,使用液态金属作为冷却工质,总热

阻下降了 40%;冷却工质为水时,使用铜作为冷

温度云图如图 3 所示,传热性能和流动性能如表 4

所示。 板材料,总热阻下降了 27.7%。由此可见,在冷却

工质为水时,系统总热阻中水的对流换热热阻所

表 4 中括号中的数值为平均值。利用表 4 中

占比重较大;在冷却工质为液态金属时,系统总热

的计算结果,对 4 种工况的散热性能进行比较,如

阻中冷板自身的热阻所占比重较大。

图 4 所示。

冷却工质为液态金属时,冷板入口温度若取

从图 4 可以看出,在冷板材料使用铝,冷却工

换热器中液态金属的出口温度 52.9 ℃,则系统最

质使用水的情况下,热源表面最高温度为 82.8 ℃,

高温度相应升高 2.9 ℃,但最高温度仍比原系统低

与实际情况接近。由于冷板与发热元件的接触面

7.8~8.8 ℃,将结构和流量相应优化后,散热性能

存在的接触热阻和发热元件自身的热阻,发热元 将改善更多。

件最高温度会比此温度略高,在管壳温度不超过 本系统使用液态金属作为冷却工质对散热结

90 ℃的要求下,这种工作状态是相对危险的,而且 构进行改进,系统最高温度至少可以下降 14.1%。

元器件在此温度下长期工作,对其工作稳定性和 在使用液态金属冷却工质对该系统进行散热结构

表 4 结构 1 传热性能和流动性能

性能 水+铝 液态金属+铝 水+铜 液态金属+铜

73.6~82.8 65.0~71.1 67.7~73.6 59.3~62.9

芯片管壳温度/℃

(79.2) (68.5) (71.4) (61.4)

54.7~69.3 50.1~55.6 56.4~66.7 50.3~55.2

流道温度/℃

(63.0) (53.2) (61.9) (53.3)

传热 50.0~52.4 50.0~53.3 50.0~52.5 50.0~53.3

冷却剂温度/℃

性能 (51.0) (51.6) (51.0) (51.7)

平均对流换热系数/

9 569 65 789 9 657 65 789

-1

2

[W·(m ·K) ]

2

总换热面积/m 0.019 0.019 0.019 0.019

-1

总热阻/(K·W ) 1.41×10 -2 0.845×10 -2 1.02×10 -2 0.485×10 -2

体积流量/(m ·s ) 2.385×10 -4 2.385×10 -4 2.385×10 -4 2.385×10 -4

3

-1

-1

质量流量/(kg·s ) 0.238 1.540 0.238 1.540

流动

工质平均流速/

性能 1.56 1.56 1.56 1.56

-1

(m·s )

进出口压差/Pa 5 598 34 289 5 600 34 290