Page 53 - 电力与能源2024年第一期

P. 53

王德辉,等:应用液态金属的电力电子器件散热器设计 47

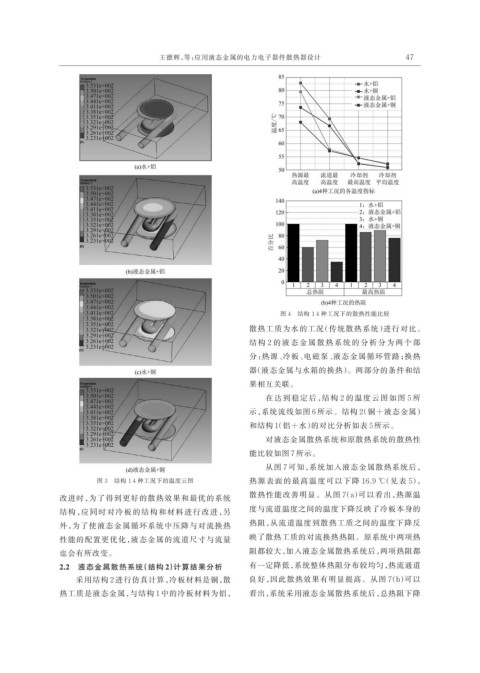

图 4 结构 1 4 种工况下的散热性能比较

散热工质为水的工况(传统散热系统)进行对比。

结构 2 的液态金属散热系统的分析分为两个部

分:热源、冷板、电磁泵、液态金属循环管路;换热

器(液态金属与水箱的换热)。两部分的条件和结

果相互关联。

在达到稳定后,结构 2 的温度云图如图 5 所

示,系统流线如图 6 所示。结构 2(铜+液态金属)

和结构 1(铝+水)的对比分析如表 5 所示。

对液态金属散热系统和原散热系统的散热性

能比较如图 7 所示。

从图 7 可知,系统加入液态金属散热系统后,

图 3 结构 1 4 种工况下的温度云图 热源表面的最高温度可以下降 16.9 ℃(见表 5),

改进时,为了得到更好的散热效果和最优的系统 散热性能改善明显。从图 7(a)可以看出,热源温

结构,应同时对冷板的结构和材料进行改进,另 度与流道温度之间的温度下降反映了冷板本身的

外,为了使液态金属循环系统中压降与对流换热 热阻,从流道温度到散热工质之间的温度下降反

性能的配置更优化,液态金属的流道尺寸与流量 映了散热工质的对流换热热阻。原系统中两项热

也会有所改变。 阻都较大,加入液态金属散热系统后,两项热阻都

2.2 液态金属散热系统(结构 2)计算结果分析 有一定降低,系统整体热阻分布较均匀,热流通道

采用结构 2 进行仿真计算,冷板材料是铜,散 良好,因此散热效果有明显提高。从图 7(b)可以

热工质是液态金属,与结构 1 中的冷板材料为铝, 看出,系统采用液态金属散热系统后,总热阻下降