Page 57 - 电力与能源2024年第一期

P. 57

隽永飞,等:非开挖用改性聚丙烯电缆保护管检测数据分析与性能优化 51

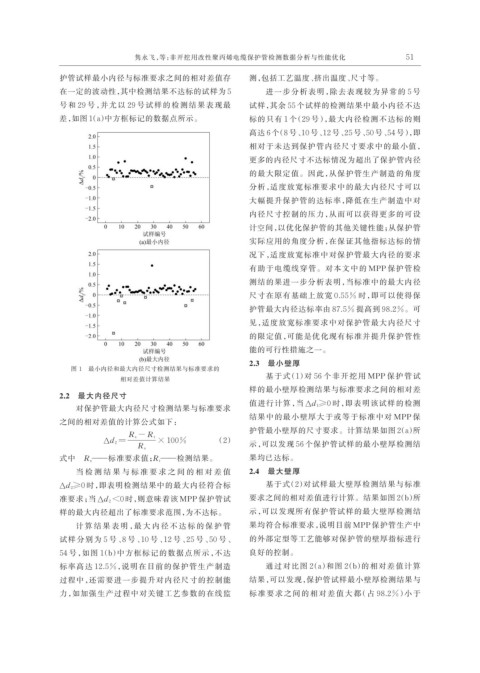

护管试样最小内径与标准要求之间的相对差值存 测,包括工艺温度、挤出温度、尺寸等。

在一定的波动性,其中检测结果不达标的试样为 5 进一步分析表明,除去表现较为异常的 5 号

号和 29 号,并尤以 29 号试样的检测结果表现最 试样,其余 55 个试样的检测结果中最小内径不达

差,如图 1(a)中方框标记的数据点所示。 标的只有 1 个(29 号),最大内径检测不达标的则

高达 6 个(8 号、10 号、12 号、25 号、50 号、54 号),即

相对于未达到保护管内径尺寸要求中的最小值,

更多的内径尺寸不达标情况为超出了保护管内径

的最大限定值。因此,从保护管生产制造的角度

分析,适度放宽标准要求中的最大内径尺寸可以

大幅提升保护管的达标率,降低在生产制造中对

内径尺寸控制的压力,从而可以获得更多的可设

计空间,以优化保护管的其他关键性能;从保护管

实际应用的角度分析,在保证其他指标达标的情

况下,适度放宽标准中对保护管最大内径的要求

有助于电缆线穿管。对本文中的 MPP 保护管检

测结的果进一步分析表明,当标准中的最大内径

尺寸在原有基础上放宽 0.55% 时,即可以使得保

护管最大内径达标率由 87.5% 提高到 98.2%。可

见,适度放宽标准要求中对保护管最大内径尺寸

的限定值,可能是优化现有标准并提升保护管性

能的可行性措施之一。

2.3 最小壁厚

图 1 最小内径和最大内径尺寸检测结果与标准要求的

基于式(1)对 56 个非开挖用 MPP 保护管试

相对差值计算结果

样的最小壁厚检测结果与标准要求之间的相对差

2.2 最大内径尺寸

值进行计算,当 ∆d 1≥0 时,即表明该试样的检测

对保护管最大内径尺寸检测结果与标准要求

结果中的最小壁厚大于或等于标准中对 MPP 保

之间的相对差值的计算公式如下:

护管最小壁厚的尺寸要求。计算结果如图 2(a)所

R s - R t

∆d 2 = × 100% (2) 示,可以发现 56 个保护管试样的最小壁厚检测结

R s

式中 R s——标准要求值; R t——检测结果。 果均已达标。

当 检 测 结 果 与 标 准 要 求 之 间 的 相 对 差 值 2.4 最大壁厚

∆d 2≥0 时,即表明检测结果中的最大内径符合标 基于式(2)对试样最大壁厚检测结果与标准

准要求;当 ∆d 2 <0 时,则意味着该 MPP 保护管试 要求之间的相对差值进行计算。结果如图 2(b)所

样的最大内径超出了标准要求范围,为不达标。 示,可以发现所有保护管试样的最大壁厚检测结

计 算 结 果 表 明 ,最 大 内 径 不 达 标 的 保 护 管 果均符合标准要求,说明目前 MPP 保护管生产中

试样分别为 5 号、8 号、10 号、12 号、25 号、50 号、 的外部定型等工艺能够对保护管的壁厚指标进行

54 号,如图 1(b)中方框标记的数据点所示,不达 良好的控制。

标率高达 12.5%,说明在目前的保护管生产制造 通过对比图 2(a)和图 2(b)的相对差值计算

过程中,还需要进一步提升对内径尺寸的控制能 结果,可以发现,保护管试样最小壁厚检测结果与

力,如加强生产过程中对关键工艺参数的在线监 标准要求之间的相对差值大都(占 98.2%)小于