Page 56 - 电力与能源2024年第六期

P. 56

692 黄 诚,等:上海并网发电厂 2023 年度发电锅炉“四管”泄漏失效分析与统计

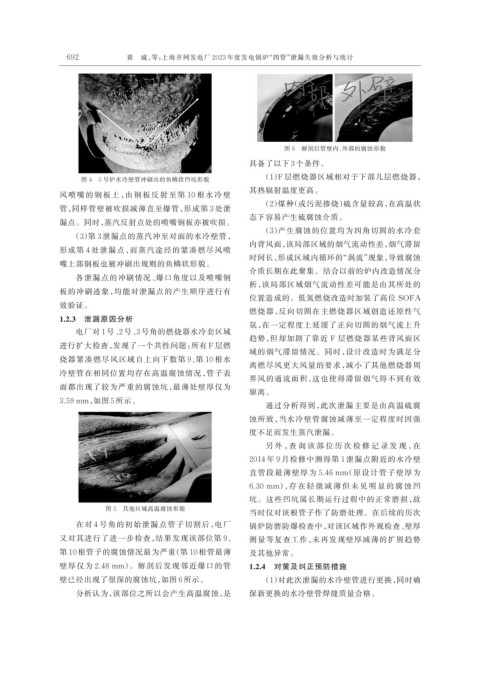

图 6 解剖后管壁内、外部的腐蚀形貌

具备了以下 3 个条件。

(1)F 层燃烧器区域相对于下部几层燃烧器,

图 4 5 号炉水冷壁管冲刷出的鱼鳞状凹坑形貌

其热辐射温度更高。

风喷嘴的钢板上 ,由钢板反射至第 10 根水冷壁

(2)煤种(或污泥掺烧)硫含量较高,在高温状

管,同样管壁被吹损减薄直至爆管,形成第 3 处泄

态下容易产生硫腐蚀介质。

漏点。同时,蒸汽反射点处的喷嘴钢板亦被吹损。

(3)产生腐蚀的位置均为四角切圆的水冷套

(3)第 3 泄漏点的蒸汽冲至对面的水冷壁管,

内背风面,该局部区域的烟气流动性差,烟气滞留

形成第 4 处泄漏点,而蒸汽途经的紧凑燃尽风喷

时间长,形成区域内循环的“涡流”现象,导致腐蚀

嘴上部钢板也被冲刷出规则的鱼鳞状形貌。

介质长期在此聚集。结合以前的炉内改造情况分

各泄漏点的冲刷情况、爆口角度以及喷嘴钢

析,该局部区域烟气流动性差可能是由其所处的

板的冲刷迹象,均能对泄漏点的产生顺序进行有

位置造成的。低氮燃烧改造时加装了高位 SOFA

效验证。

燃烧器,反向切圆在主燃烧器区域创造还原性气

1.2.3 泄漏原因分析

氛,在一定程度上延缓了正向切圆的烟气流上升

电厂对 1 号、2 号、3 号角的燃烧器水冷套区域

趋势,但却加剧了靠近 F 层燃烧器某些背风面区

进行扩大检查,发现了一个共性问题:所有 F 层燃

域的烟气滞留情况。同时,设计改造时为满足分

烧器紧凑燃尽风区域自上向下数第 9、第 10 根水

离燃尽风更大风量的要求,减小了其他燃烧器周

冷壁管在相同位置均存在高温腐蚀情况,管子表

界风的通流面积,这也使得滞留烟气得不到有效

面都出现了较为严重的腐蚀坑,最薄处壁厚仅为

驱离。

3.59 mm,如图 5 所示。

通过分析得到,此次泄漏主要是由高温硫腐

蚀所致,当水冷壁管腐蚀减薄至一定程度时因强

度不足而发生蒸汽泄漏。

另 外 ,查 询 该 部 位 历 次 检 修 记 录 发 现 ,在

2014 年 9 月检修中测得第 1 泄漏点附近的水冷壁

直管段最薄壁厚为 5.46 mm(原设计管子壁厚为

6.30 mm),存 在 轻 微 减 薄 但 未 见 明 显 的 腐 蚀 凹

坑。这些凹坑属长期运行过程中的正常磨损,故

图 5 其他区域高温腐蚀形貌

当时仅对该根管子作了防磨处理。在后续的历次

在对 4 号角的初始泄漏点管子切割后,电厂 锅炉防磨防爆检查中,对该区域作外观检查、壁厚

又对其进行了进一步检查,结果发现该部位第 9、 测量等复查工作,未再发现壁厚减薄的扩展趋势

第 10 根管子的腐蚀情况最为严重(第 10 根管最薄 及其他异常。

壁厚仅为 2.48 mm)。解剖后发现邻近爆口的管 1.2.4 对策及纠正预防措施

壁已经出现了很深的腐蚀坑,如图 6 所示。 (1)对此次泄漏的水冷壁管进行更换,同时确

分析认为,该部位之所以会产生高温腐蚀,是 保新更换的水冷壁管焊缝质量合格。