Page 58 - 电力与能源2024年第六期

P. 58

694 黄 诚,等:上海并网发电厂 2023 年度发电锅炉“四管”泄漏失效分析与统计

SA213/SA 213M 对 T23 钢的要求,管件的化学成 腐蚀层厚度均小于开裂一侧;虽然内外壁也都有

分合格。 微 裂 纹 ,但 裂 纹 深 度 均 较 小 ,没 有 明 显 的 扩 展

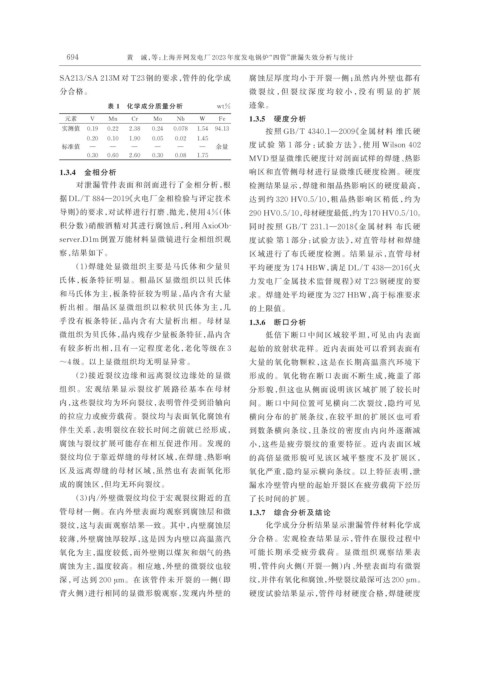

表 1 化学成分质量分析 wt% 迹象。

元素 V Mn Cr Mo Nb W Fe 1.3.5 硬度分析

实测值 0.19 0.22 2.38 0.24 0.078 1.54 94.13

按照 GB/T 4340.1—2009《金属材料 维氏硬

0.20 0.10 1.90 0.05 0.02 1.45

标准值 — — — — — — 余量 度 试 验 第 1 部 分 :试 验 方 法》,使 用 Wilson 402

0.30 0.60 2.60 0.30 0.08 1.75

MVD 型显微维氏硬度计对剖面试样的焊缝、热影

1.3.4 金相分析 响区和直管侧母材进行显微维氏硬度检测。硬度

对泄漏管件表面和剖面进行了金相分析,根 检测结果显示,焊缝和细晶热影响区的硬度最高,

据 DL/T 884—2019《火电厂金相检验与评定技术 达到约 320 HV0.5/10,粗晶热影响区稍低,约为

导则》的要求,对试样进行打磨、抛光,使用 4%(体 290 HV0.5/10,母材硬度最低,约为170 HV0.5/10。

积分数)硝酸酒精对其进行腐蚀后,利用 AxioOb⁃ 同时按照 GB/T 231.1—2018《金属材料 布氏硬

server.D1m 倒置万能材料显微镜进行金相组织观 度试验 第 1 部分:试验方法》,对直管母材和焊缝

察,结果如下。 区域进行了布氏硬度检测。结果显示,直管母材

(1)焊缝处显微组织主要是马氏体和少量贝 平均硬度为 174 HBW,满足 DL/T 438—2016《火

氏体,板条特征明显。粗晶区显微组织以贝氏体 力发电厂金属技术监督规程》对 T23 钢硬度的要

和马氏体为主,板条特征较为明显,晶内含有大量 求。焊缝处平均硬度为 327 HBW,高于标准要求

析出相。细晶区显微组织以粒状贝氏体为主,几 的上限值。

乎没有板条特征,晶内含有大量析出相。母材显 1.3.6 断口分析

微组织为贝氏体,晶内残存少量板条特征,晶内含 低倍下断口中间区域较平坦,可见由内表面

有较多析出相,且有一定程度老化,老化等级在 3 起始的放射状花样。近内表面处可以看到表面有

~4 级。以上显微组织均无明显异常。 大量的氧化物颗粒,这是在长期高温蒸汽环境下

(2)接近裂纹边缘和远离裂纹边缘处的显微 形成的。氧化物在断口表面不断生成,掩盖了部

组织。宏观结果显示裂纹扩展路径基本在母材 分形貌,但这也从侧面说明该区域扩展了较长时

内,这些裂纹均为环向裂纹,表明管件受到沿轴向 间。断口中间位置可见横向二次裂纹,隐约可见

的拉应力或疲劳载荷。裂纹均与表面氧化腐蚀有 横向分布的扩展条纹,在较平坦的扩展区也可看

伴生关系,表明裂纹在较长时间之前就已经形成, 到数条横向条纹,且条纹的密度由内向外逐渐减

腐蚀与裂纹扩展可能存在相互促进作用。发现的 小,这些是疲劳裂纹的重要特征。近内表面区域

裂纹均位于靠近焊缝的母材区域,在焊缝、热影响 的高倍显微形貌可见该区域平整度不及扩展区,

区及远离焊缝的母材区域,虽然也有表面氧化形 氧化严重,隐约显示横向条纹。以上特征表明,泄

成的腐蚀区,但均无环向裂纹。 漏水冷壁管内壁的起始开裂区在疲劳载荷下经历

(3)内/外壁微裂纹均位于宏观裂纹附近的直 了长时间的扩展。

管母材一侧。在内外壁表面均观察到腐蚀层和微 1.3.7 综合分析及结论

裂纹,这与表面观察结果一致。其中,内壁腐蚀层 化学成分分析结果显示泄漏管件材料化学成

较薄,外壁腐蚀厚较厚,这是因为内壁以高温蒸汽 分合格。宏观检查结果显示,管件在服役过程中

氧化为主,温度较低,而外壁则以煤灰和烟气的热 可能长期承受疲劳载荷。显微组织观察结果表

腐蚀为主,温度较高。相应地,外壁的微裂纹也较 明,管件向火侧(开裂一侧)内、外壁表面均有微裂

深,可达到 200 μm。在该管件未开裂的一侧(即 纹,并伴有氧化和腐蚀,外壁裂纹最深可达 200 μm。

背火侧)进行相同的显微形貌观察,发现内外壁的 硬度试验结果显示,管件母材硬度合格,焊缝硬度